Alors que les Hololens sont sortis sur le marché il y a un peu plus d’un an, les premiers retours d’expérience des clients ont été présentés par Microsoft lors de la Build 2018. Lunettes connectées, capteurs et edge computing s’installent de plus en plus dans les travaux quotidiens des différents métiers de l’industrie.

Les employés du secteur de l’industrie utilisent de plus en plus les objets connectés au quotidien. Que ce soit directement, avec des lunettes connectées, ou à travers des capteurs de mesure disposés un peu partout dans leur environnement de travail. (Crédit : Nicolas Certes)

Visualiser les plans d’un moteur directement sur ce moteur pour ajouter des composants, faire des réparations avant qu’une machine ne tombe en panne ou obtenir des informations sur l’activité de ses salariés en temps réel. C’est ce que proposent nombre d’éditeurs de solutions de réalité augmentée, en s’appuyant sur une diversité de capteurs. Et les premiers retours d’expérience commencent à apparaître chez les industriels.

Déjà au salon Laval Virtual 2018, une zone avait été réservée à la mise en application de la réalité augmentée dans l’industrie. Diota y montrait des applications de sa solution pour différents usages industriels. Grâce à des projecteurs et une technologie de tracking propre à Diota, les techniciens peuvent par exemple savoir où percer des trous, ajouter des éléments sur une pièce en suivant des informations projetées directement sur la pièce en question. « Le taux d’erreur va être ramené à presque zéro avec ce genre de solution », indique Vérane Bernabé, directrice de la communication chez Diota. « Quand on se rend compte trop tard dans la chaîne de production qu’il y a eu des trous qui ont été faits là où il ne fallait pas, qu’il y a eu des fixations mal placées, ça représente des pertes financières considérables. Et sur la maintenance, un travail qui était réalisé en trois jours par un expert est aujourd’hui réalisé en trois heures. »

Contrôler la qualité des installations

Parmi les utilisations déjà déployées chez ses clients, Diota montre comment Safran utilise la réalité augmentée pour contrôler l’état des cabines d’avions. Diota a intégré dans sa solution d’inspection différents algorithmes qui vont permettre de détecter des anomalies sans avoir à démonter les panneaux de la cabine. L’analyse du câblage électrique se fait par exemple avec une tablette qui compare la maquette numérique de l’installation avec la réalité. Les techniciens de Dassault Aviation utilisent également le logiciel et les outils projectifs de Diota pour monter et assembler les toits de soute du constructeur aéronautique. Les déploiements ont commencé depuis début 2016 chez Dassault. Diota déploie déjà plus de cent systèmes chez d’autres clients comme PSA Groupe, Total ou Opel.

Chez Safran Technical & Power, la solution Diota est utilisée pour le contrôle des harnais électriques afin de détecter les défauts de montage ou vérifier les cheminements du câblage sans avoir à démonter toute la cabine. Ci-dessus présenté sur Laval Virtual 2018. (Crédit : Nicolas Certes)

Sur le campus de Microsoft à Issy-les-Moulineaux, ce ne sont pas les Hololens qui sont d’abord mises en avant pour parler des applications de l’IoT dans l’industrie, mais la plateforme de cloud public Azure. L’éditeur propose en effet, via sa division Services, de collaborer avec ses clients pour développer des applications verticales, notamment via son application Dynamics 365 qui combine fonctions d’ERP et de CRM. Et de fournir le stockage et la puissance de calcul nécessaires pour utiliser les données recueillies par les capteurs utilisés par le client.

Maintenance prédictive sur les moteurs Rolls-Royce

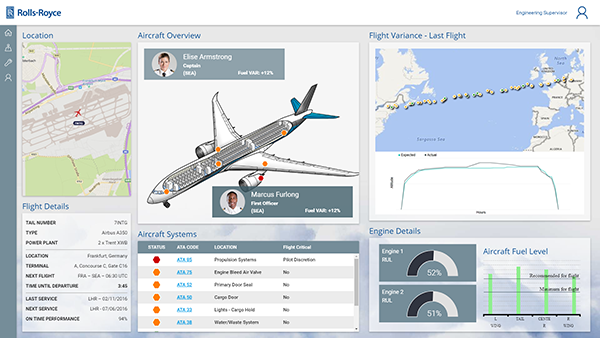

Dans le cas de l’industrie, Microsoft travaille notamment avec Rolls-Royce qui a développé une solution de maintenance prédictive. Les managers ont une vue globale de ce qui se passe dans les avions qui utilisent le service. La plateforme agrège aussi des données venant des compagnies aériennes, des données publiques. Lorsqu’une erreur est repérée, le fabricant de moteurs d’avions est capable de cibler quel appareil est atteint et où se trouve l’anomalie précisément.

Le tableau de bord développé par Rolls-Royce permet d’avoir accès en temps réel aux informations recueillies par les capteurs présents dans les avions équipés. (Crédit : Windows)

Rolls-Royce dispose aujourd’hui de 120 modèles algorithmiques de reconnaissance de pannes. Il y a deux ans, l’industriel n’avait qu’une dizaine de moteurs de machine learning. « Grâce à Azure, nous allons pouvoir leur assurer la pérennité et la continuité de ce travail », indique Benoît Le Pichon, évangéliste technologique chez Microsoft. Les projets des clients évoluent aujourd’hui continuellement, pour ajouter des capteurs et d’autres fonctionnalités. Ils ont donc besoin d’être récursifs et scalables. « Si demain un client passe d’un moteur à mille, ils vont récupérer des millions d’événements. Donc l’entreprise va avoir un besoin de capacités de stockage et de calcul de plus en plus importantes. Et Azure assure cette mise à disposition des ressources. »

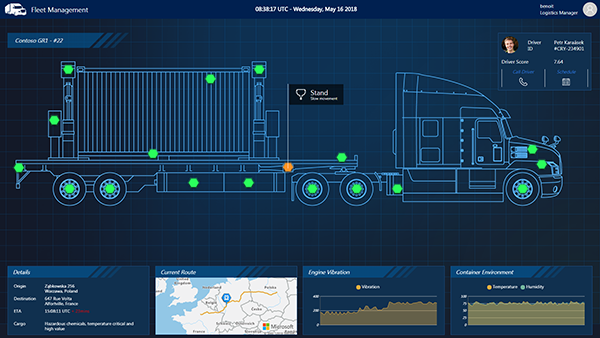

Autre cas client décrit par Microsoft, celui d’une entreprise de gestion de transports de marchandises – dont le nom n’a pas été communiqué – qui utilise aussi des capteurs sur sa flotte de camions. Elle a développé un tableau de bord de visualisation de tous les éléments télémétriques d’un conducteur et de son camion. En dehors de la possibilité de réaliser de la maintenance prédictive ici aussi, le manager peut contacter en temps réel son employé grâce aux outils collaboratifs d’Office 365.

Les différents services clouds de Microsoft sont interconnectés pour permettre aux partenaires de développer des applications verticales (avec Dynamics 365), stocker toutes les données recueillies par les différents objets connectés (sur Azure) et avoir accès aux outils de communication collaborative (fournis par Office 365). (Crédit : Microsoft)

Casques et applications de réalité mixte

Après plusieurs années de promotion autour de son casque de réalité virtuelle et un lancement il y a un an et demi, Microsoft a également abordé quelques retours d’expérience clients sur Hololens. En France, les techniciens travaillant chez plusieurs industriels ont commencé à utiliser son équipement connecté. Renault Trucks y recourt pour effectuer des contrôles de qualité. Areva a intégré les lunettes dans des combinaisons anti-radiation pour pouvoir travailler sur les réacteurs de ses centrales nucléaires. Enfin, Airbus et Total se servent des Hololens pour former leurs salariés.

Lors de son événement Build, début mai, la société de Redmond a annoncé des applications de réalité mixte pour ses lunettes connectées à destination des entreprises. L’une permet d’importer des modèles 3D pour concevoir et agencer un espace et ainsi tester la viabilité d’un projet avant le début des travaux (Microsoft Layout). Une autre Remote Assist est destinée à la collaboration à distance.

L’application Remote Assist permet à la fois de réaliser des appels vidéos sur les Hololens mais également d’interagir avec ce que voit l’utilisateur, en ajoutant des indications en réalité mixte ou en partageant des contenus (Crédit : Microsoft)

Des objets autonomes hors connexion

Pour assurer l’autonomie des objets connectés et maintenir l’activité des capteurs et objets même hors connexion, les éditeurs misent sur l’edge computing qui permet aux systèmes situés en bout de réseau de stocker et de faire tourner des algorithmes de machine learning en autonomie. Ainsi, les informations d’un camion passant dans un tunnel seront par exemple toujours visibles et utilisables. Les solutions offrent aussi la possibilité de faire du traitement en computer vision (reconnaissance de forme et d’objets). Sur ce point, Benoit Le Pichon reprend l’exemple de l’entreprise de gestion des transports. Au-dessus des plateaux de chargement des cabines des camions, une caméra analyse différentes familles de problèmes (non port du casque, camion mal déchargé, etc.). Ce qui permet d’être alerté si un conducteur est blessé ou fait mal son travail. Si un problème est détecté par l’homme et non par la machine, il est aussi possible de réentraîner le modèle. A partir du flux vidéo, chaque famille de problèmes peut être analysé. L’algorithme de reconnaissance visuelle est présent localement dans le camion mais la mise à jour du modèle se fait ensuite dans le cloud. Réalisée localement, cette dernière sera ainsi disponible pour toute la flotte. « Donc on part du edge, on remonte dans le cloud pour faire du calcul et on revient sur le edge pour réappliquer » conclut l’évangéliste technologique.

Intégration de plus en plus rapide

IoT, réalité augmentée et edge computing sont non seulement utilisés quotidiennement par les plus gros industriels, mais leur intégration se fait aujourd’hui très rapidement. Selon les cas, les phases d’entraînement des algorithmes de machine learning sont passées de plusieurs semaines à quelques heures, notamment grâce au nombre de calculateurs qui ont considérablement augmentés et qui offrent ainsi plus de puissance d’apprentissage aux algorithmes. Chez Microsoft, selon l’importance du projet à mettre en place, les équipes ont divisé par quatre le temps de déploiement et d’intégration de ces technologies chez leurs clients. Lors de sa conférence Build 2018, Microsoft a également annoncé la création d’un ordinateur quantique d’ici cinq ans. De quoi booster encore davantage les capacités d’Azure à terme.